随着工业4.0时代的到来,智能制造已成为企业提升竞争力的核心驱动力。作为连接企业管理系统与底层生产系统的关键桥梁,制造执行系统(MES)在数字化智能工厂建设中发挥着不可或缺的作用。本文将系统阐述MES规划建设方案,助力企业实现生产管理的智能化转型。

一、MES在智能制造中的战略定位

MES系统位于企业资源计划(ERP)与过程控制系统之间,承担着生产计划执行、过程监控、质量管理和资源调配等核心职能。在数字化工厂框架下,MES通过实时数据采集与分析,实现了生产过程的透明化、可视化和智能化管理,为企业决策提供精准的数据支撑。

二、MES规划建设的关键步骤

1. 需求分析与现状评估

企业需全面梳理业务流程,识别生产管理痛点,明确MES建设的核心目标。同时评估现有设备自动化程度、数据采集能力和人员信息化水平,为系统规划提供依据。

2. 系统架构设计

构建分层级的功能模块,包括生产调度、工艺管理、质量管控、设备管理和绩效分析等。采用模块化设计理念,确保系统的可扩展性和灵活性。

3. 数据集成方案

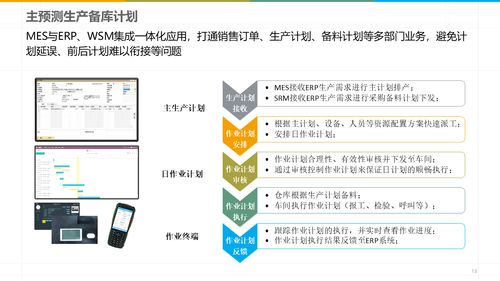

制定统一的数据标准和接口规范,实现与ERP、PLM、WMS等系统的无缝对接,消除信息孤岛,构建完整的数字化生产管理体系。

4. 实施路径规划

采用分阶段实施策略,优先解决核心业务痛点,逐步扩展系统功能。建议选择试点产线先行验证,积累经验后再全面推广。

三、MES建设的核心价值

1. 生产效率提升

通过实时监控生产进度、自动分配任务和优化生产排程,显著提高设备利用率和产能。

2. 质量管理强化

建立全过程质量追溯体系,实现质量问题快速定位和责任认定,有效降低质量成本。

3. 成本控制精准化

通过实时采集物料、能耗和设备运行数据,实现生产成本精细核算和异常预警。

4. 决策支持智能化

基于大数据分析,为管理决策提供多维度的数据支持,推动企业管理从经验驱动向数据驱动转变。

四、实施建议与注意事项

1. 高层重视与组织保障

企业高层需深度参与项目规划,建立跨部门协作机制,确保资源投入和组织协调。

2. 业务流程优化先行

避免简单复制线下流程,应结合MES特性重构业务流程,实现管理创新。

3. 人才培养与知识转移

注重内部团队培养,建立系统运维和技术支持能力,降低对外部供应商的依赖。

4. 持续改进机制

建立系统优化和功能迭代机制,根据业务发展需求不断完善系统功能。

数字化智能工厂建设是一个系统工程,MES作为核心支撑平台,其规划建设需要兼顾技术先进性与管理适用性。企业应以业务价值为导向,循序渐进推进MES实施,最终实现生产运营的数字化、网络化和智能化转型,在激烈的市场竞争中赢得先机。